700円でスポット増しをする (軽く理論編)

さて、”ボディーを物理する”の第一回目は、少しパーツインプレ寄りの話をしたいと思います。

今回は「700円でスポット増しをする」という、まあ、ちょっとセンセーショナルな?ものですかね。

ところで皆さんは、”スポット増し”という作業をご存知ですか? 若い人はもしかしたら、あまり知らないかもしれませんね。(最近の車はそもそもボディー剛性が高いですしね……)

車のボディーというものは、多くの鉄の板を貼り付けて作られています。

まあ、中にはアルミモノコックボディーの車なんてものも有りますが、これらは超高価なスポーツカーくらいにしかありませんよね。(初期型NSXとかロータスとか……。(新型NSXは部分的にアルミらしい))

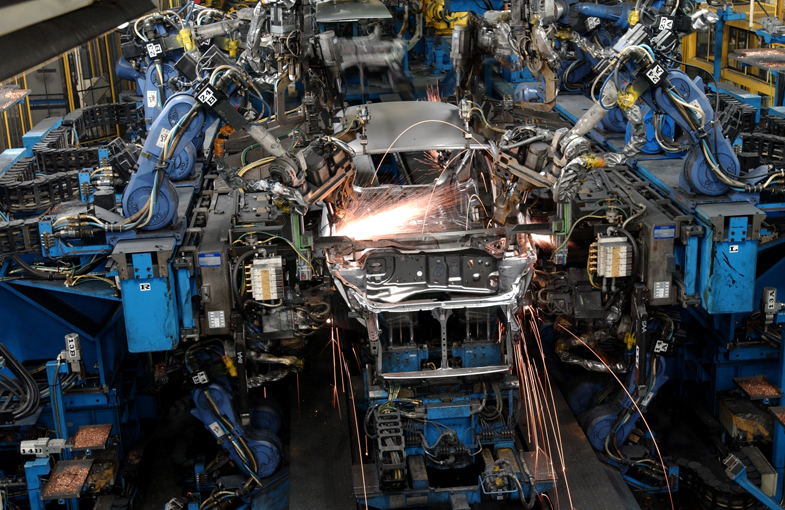

普通の車のボディーは多くの鉄板を貼り付けて作られています。 そしてこの鉄板同士を貼り付ける溶接のことを、スポット溶接と言ったりします。 テレビのニュースなどで、自動車工場のラインで火花を散らしてよくやっている、あれですね。

でもこのスポット溶接というのは、“点”による溶接で“線”ではないんですね。

これはよくコートなどのボタンに例えられますね。 ボタンを留めるように点状に溶接するのがスポット溶接です。

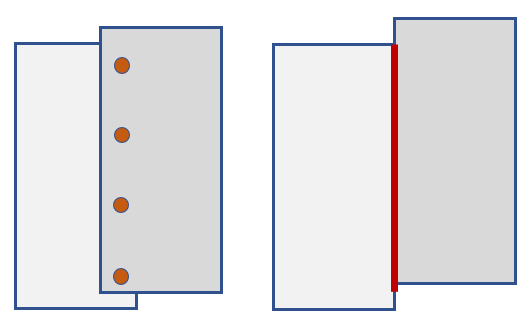

図 1 左がスポット溶接、右がレーザー溶接のイメージ

逆にフォルクスワーゲンの車のように、レーザー溶接によって“線”で溶接するケースもあります。

これは例えるなら、ボタンではなくてジッパーのような留めかたですね。

(VWのレーザー溶接については、こちらが分かりやすいでしょう)

一般に線による溶接の方が強力に鉄板同士を貼り付けることが出来て、ボディー剛性が上がるとされています。

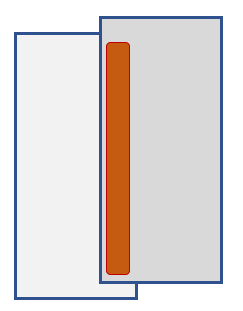

ちなみに究極の鉄板の貼り付け方は、ロータスの一部の車種のように接着剤でくっ付ける方法らしいです。

これは潜水艦などの製造に用いられている手法で、極めて強力な接着剤で“面”の形でくっ付けるため、最高の剛性が手に入るそうです。

因みに接着剤でくっつけたボディーがクラッシュすると、接着面は剥がれずに鉄板が先に裂けるほどだそうです。

どれほど強力な接着剤かが伺えますね。

図 2 接着剤で貼り付けるイメージ

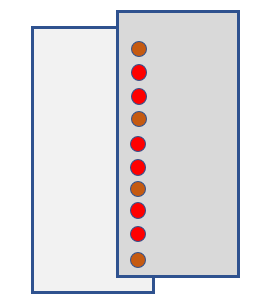

さて、話を戻しましょう。 普通の車は上記のようなスポット溶接を使用していて、しかもその溶接点同士の間はかなり離れています。 例えるなら、コートのボタンを一つ飛ばしで留めているようなものでしょう。

スポット増しというのは、その離れた溶接点の間にスポット溶接を増やしてやることで、ボディー剛性を高めてあげる方法なのです。

図 3 スポット増しのイメージ。既存の溶接の間にスポット溶接を打っていく。

ボディー剛性を上げるというとすぐに思いつくのが補強バーの類ですが、確かに補強バーは剛性を上げる効果は有りますが、剛性アップパーツについてに書いたとおりデメリットも結構あったります。

デメリットの中でも意外と重要なのが、重量増でしょうか。 鉄やアルミの棒ですからねえ。 どうしても重さがかさんでしまいます。

よって補強パーツは剛性と重量とのトレード・オフの関係になってしまいますよね。

対するスポット増しには、重量増が皆無と言って良いほどありません。 また、タワーバーやロールケージなどは室内やトランクルームを狭くして利便性を下げてしまいますが、スポット増しにはそれらも一切ありません。

よってこれは、非常にパフォーマンスの高い補強方法なのです。

ただし欠点もあります。 それは一言でいえば、かなりお金がかかることです。

スポット増しをするとなると、まず専用の機械(溶接機)が必要でこれは業務用なので、なかなか個人で買えるものではありません。 更にスポット溶接は高電圧で電気を鉄板に流して溶かすことで行うため、電気を通さない塗装は全て剥がしてあげなければいけません。 市販車は全ての場所が塗装されているので、これはかなりの手間です。

またそのために例えばドア周りならば、ゴムのモール類(ウェザーストリップ)や内装もかなり外す必要があるでしょう。

更にトランクルームやエンジンルームまでやるとなると、フェンダー類をはじめかなり多くのものを外す必要があります。

そしてスポット溶接をした場所は錆びやすいため、錆止めを塗ってさらにその上から塗装をし直すと言った、かなりの手間がかかります。 それじゃあお店に頼むと工賃が高くて当然ですよねえ……。

ドア周りだけやるとしても、4ドアならば数十万円掛かるでしょう。

そこで「重量増や利便性を失うことなくボディー剛性をちょびっと上げたいけど、そこまでお金をかけられない」、という人向けのネタが今回のお話となります。

今回使用するものは、ホームセンターにも売られている市販の接着剤です。 インスピレーションは、上記のレーザー溶接と潜水艦の接着剤でしょうかね。(ちなみにネットで検索してみたら同じ様なことをやった人がいて、概ね良い結果のようでした)

つまり、スポット溶接の間を溶接するのではなく、市販の接着剤でくっつけてしまおうというものです。

それも出来るだけ点や線ではなく、図2の様にに“面”でくっつけてやろうというものです。

実は昔、“パネルボンド”というものがボディー補強に流行ったことがありました。 今でもやっているお店はあると思います。

参考動画はこちら。

パネルボンドはこの様に非常に強力ですが、治具も含めると意外といい値段しますし、粘度が高いため出来る場所が限られるし、シール材を剥がすなどの手間もかかるし、二液混合タイプなので扱いがデリーケートで間違った所にくっつけたら剥がれずに大変なことになりますよね。

また普通はシール材や塗装を剥がす事も相まって、施工箇所によっては車を売るときに”修復歴あり”になって査定が落ちる可能性が高いでしょう。

よってこれも個人でやるには少し敷居が高いものでしょう。(やれる方はぜひインプレしてくださいね)

そこでこれらの代わりに考えたのが、市販の接着剤を使って、定番のスポット増しの場所であるドア周りの鉄板同士をくっつける手法です。

ホームセンターに売られている汎用の接着剤と言っても、やっぱり技術の進歩はすごく、なかなか高性能な物もあるのですよ。

しかもこれらは色々な粘度がある所がありがたいポイントです。

ドア周りにスポット増しの代わりに使おうとすると、接着剤が鉄板同士の隙間に染み込んでいくような粘度である必要がありますからね。つまり、毛細管現象が起きる程度のサラサラな粘度である必要があるんですよ。

毛細管現象が起きないと上や横の部分は重力の力で入り込みませんから。

ちなみに今回、私が使用したのはこの“アロンアルファ耐衝撃”です。

(プロ用、と言っても容量がプロ用(笑)なだけで、中身は普通の”アロンアルファ耐衝撃”と同じです)

ええ、その筋の方々の言わんとすることはわかります(笑)。

塗装を剥がして鉄板をむき出しにしないとそもそも塗装が剥がれる力以上で接着することは出来ないし、市販の瞬間接着剤では溶接やパネルボンド何かと比べると接着力も弱いし持ちも悪いと思うでしょう。

でも1mm以内〜3mm程度の狭い隙間の内側の塗装を全て剥がすことは不可能に近いし、私の予想ではたとえ接着力がなくても隙間を埋めてやるだけで剛性が上る可能性があると考えました。 極端な話、狭い隙間ならばパテやウレタンで埋めても多少は剛性が上がるのではないか?と。

つまり接着剤は隙間に固定されて動かない程度の接着力であればいいかな、程度な感じです。

この発想は、これまた昔に流行ったウレタン補強からもインスピレーションを得ているかもしれませんね。

また個人的には、ドア周りに関しては鉄板が地面に対して垂直に立っているので、鉄板のつなぎ目が動こうとする方向は、塗装を剥がそうとする方向よりも横にずらそうとする成分の力が意外と大きいのではないか?と予想しています。

そうなると、塗装が剥がれる事も意外と起きにくいのではないかと考えました。

そして接着力や持ちについては、最新の民生用瞬間接着剤の性能にも興味がありましたかね。

さて、この様に突っ込みどころは多いですけど、まあとても手軽に出来る作業なので実験だと思って取り敢えずやってみました。 もし効果がなくても失うのは700円だけですからね(笑)。

では細かい作業の話の前に結果を先に書きましょう。

続く……。

Back Top